-

-

产品

-

-

-

检测解决方案

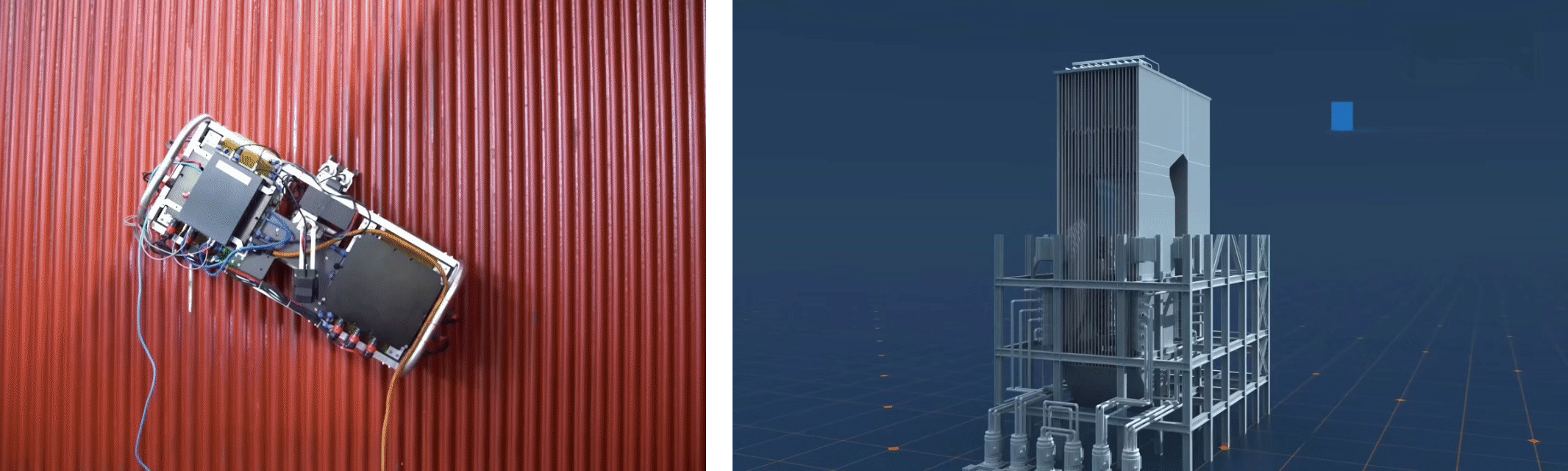

火电水冷壁检测机器人

优势

在火力发电厂的众多事故中,锅炉事故占据了70%以上的比例,而其中水冷壁、过热器、再热器和省煤器的泄漏和爆管是事故的主要原因。水冷壁作为其中的关键部件,由于长期暴露在高温环境下,容易发生结焦、腐蚀甚至破裂,进而导致非计划停运和严重的经济损失。

史河机器人针对这一痛点,推出了水冷壁检测机器人系统。该爬行机器人能够对水冷抵近检测,实时生成三维作业空间和缺陷检测报告。通过先进的技术手段,大幅减轻了检修人员的负担,降低了安全风险,实现了全覆盖、无死角的检测方式,显著缩短了工期并提升了安全保障。

同时,系统能够快速识别并上报缺陷的具体类型、大小和位置,并提供相应的修复方案,供锅炉专家参考后执行,包括打磨、补焊和清洗等修复工作。这不仅加快了检测和修复的整体流程,还大幅提升了锅炉检修的智能化和效率

球罐除锈检测一体化检测

优势

球罐是压力容器的一种,保障其安全一直是特种设备安全保障机构的重要任务。由于球罐制造经由现场组焊而成,焊缝部位往往是容易发生裂纹和缺陷的薄弱环节,所以每3年左右就需要进行一次质量检测。为保证检测数据精准,检测过程对焊缝表面光洁度具有较高要求,打磨除锈是必不可少的前提工序。

在直径20米、几乎密闭的球罐内部工作,是一种怎样的光景?

这是一个平均年龄已超过55岁的职业群体——打磨工们通过直径半米的“人孔”进入球罐,肩负着重重的安全绳,攀爬在内部脚手架上,在头灯的照亮下手工作业,打磨焊缝,沉重的角磨机将铁屑灰尘扬起,周围铁屑如雪片飞舞。每完成一个5000立方的球罐,意味着一名打磨工至少已经在80分贝的环境声中,劳作了一周以上。

然而,球罐直径一般超过10米,5000立方米的球罐直径达21.2米。要在如此巨大的罐体内部进行长时间的打磨,难关重重。

人工打磨球罐的较大困境是作业环境极度恶劣,在密闭空间中,即便佩戴专业口罩、眼罩、身穿防护服,也无法阻挡铁屑从呼吸道侵入人体。特别是炎炎夏日,球罐内部温度可达40度以上,打磨工只能“日出而息、日落而做”,连续工作时间有限,无形中增加停机时间和作业成本。

由于球罐多用于储存易燃易爆、有毒有害介质,打磨焊缝前需要进行置换、清洗和通风,使氧浓度达到作业条件。另外,当球罐内残留的危险介质浓度达到爆炸极限时还可能发生爆炸,打磨工必须有丰富的经验和过硬的心理承压能力,在作业中需要定期检测数据变化并采取措施。

同时,人工作业需要在球罐内外部搭建脚手架,成本约20万元,前后需耗费一周,时间长、费用高。遇上打磨质量不过关的,还需返工,延误工期。

在此背景下,企业和检验机构寻找机器替代品的需求日益强烈。

开启“机器换人”时代

“一是不能掉,二是打得好。”这是研发团队面临的两大技术难题。永磁体吸附是爬壁机器人通用的吸附技术,可以保证机器人不掉下来,但放在球罐打磨应用环境下有点特殊:焊缝余高约5mm,机器人在打磨时会产生很大的反作用力,并且进入球罐的人孔直径只有450-500mm,如果盲目加大磁铁,会增加机器人的体积和负载重量。通过反复试验,团队探索出特殊的磁桥和磁场布置方式,在吸附力与负载之间达到平衡,在第一代原型机的基础上研发了第二代试验机。

史河机器人推出了球馆内壁打磨机器人,已经在浙江物产、浙江鸿基、浙江众立等嘉兴、杭州等地区的化工、储运等公司得到应用,先后开展球罐打磨作业10余台,打磨效率是人工的2-3倍。作为国内首款球罐爬壁打磨机器人,它具有高可靠性、免跌落等特点,可以在-20℃到65℃环境下作业,打磨效果明显优于人工作业,速度高于0.5米/分,质量符合超声、磁粉等无损检测作业要求。

目前,史河机器人正在研究打磨机器人后续的系列化机器人,包括超声检测机器人和磁粉检测机器人等,一旦系列化、一条龙的机器人研制成功投入使用,大型承压设备的检验检测将迎来 “机器换人”时代,产生巨大的经济和社会效益

母材和漆膜厚度检测

优势

在化工、石化、能源等工业领域中,储罐、管道、塔器等设备的腐蚀检测是至关重要的。然而,由于设备多处于高空、狭窄空间或其他复杂的作业环境中,传统的人工检测方式在效率、精度以及安全性上面临着诸多挑战。

首先,许多设备位于数十米的高空。检测人员必须借助脚手架、吊篮或绳索攀爬到设备表面进行操作,这种高空作业本身就充满了危险,坠落风险极大。而受限空间,如储罐的内部,由于空间狭窄、通风不良,检测人员不仅面临窒息、中毒等健康隐患,还很难在有限的空间内进行自由移动,检测工作变得更加艰难。传统人工检测方式的另一个问题在于数据的准确性和透明度。检测人员往往依靠手持设备进行逐点测量,无法获得大范围、连续的厚度数据。同时,数据的记录和分析全程依赖于人工操作,容易出现误判或遗漏。

针对这些痛点,爬壁检测机器人的应用正成为行业变革的关键。史河推出检测机器人依托先进的磁力吸附技术和自主导航系统,能够轻松应对高空与受限空间的作业需求。其技术优势之一就是能够在设备表面灵活移动,无需脚手架或吊篮等辅助工具,彻底摆脱了传统高空作业的局限。

对于受限空间,爬壁机器人凭借其紧凑的设计,能够进入如储罐内部、管道或其他狭窄区域,进行腐蚀检测。爬壁检测机器人通过搭载先进的检测设备,如电磁超声测厚(EMAT)笔、漆膜测厚仪等,能够在设备表面进行大面积的连续扫描,自动记录设备母材和漆膜厚度数据。关键的是,这些数据可以通过实时图像传输和可视化系统传送至操作人员的控制终端,检测过程变得可视化、透明化。操作人员不仅能够在检测过程中实时查看厚度数据,还可以标记处薄弱异常区域,针对性地制定维护方案,避免了传统人工检测的盲区。

如果您对我们的产品感兴趣,请留下您的电子邮件,我们会尽快联系我们您。谢谢。